کوره بریزینگ

امروزه بریزینگ یکی از روش های موثر در اتصال فلزات مختلف در سطح وسیعی توسط مهندسان تحقیق می شود.

به اتصال دو قطعه فلزی که با یک فیلر غیرفلزی مثل آلیاژ های مس،نقره،سرب و قلع به هم دیگر فرآیند بریزینگ می گویند.

فلزات پایه در طول عملیات جوش به نقطه ذوب نمی رسند.در صورتی که فلز فیلر با نقطه ذوب پایین تر ذوب می شود و حد فاصل دو فلز را پر می کند.

کوره های خلا بریزینگ در طرح ها و اندازه های مختلف و بر اساس سلیقه مشتری قابل سفارش هستند.

کوره های بریزینگ در زمینه های خاص مانند متالورژی،برق و الکترونیک،زیست فناوری و.. استفاده می شود.

انواع کوره بریزینگ

کوره های خلا یا بریزینگ میتوانند به صورت نیمه پیوسته یا ثابت باشد.

در نوع های پیوسته این کوره ها میتوانند شامل یک یا چند محفظه باشد.

در کوره های خلا ثابت قطعات کاری در کل سیکل در محل خود ثابت هستند.

در کوره نیمه پیوسته قطعات کاری از یک موقعیت به موقعیت های دیگر حرکت می کنند.

امروزه با پیشرفت صنایع و نیاز های روز افزون به صنعت باعث شده است تا صنعتگران از عملیات حرارتی برای افزایش تولید و انعطاف پذیری استفاده کنند.

کوره های عملیاتی حرارتی یکی از فناوری های جدیدی است که بخش خیلی زیادی از نیاز های صنعت را بر طرف میکند.

اجزای فرایند بریزینگ

- زمان و دما

- خصوصیات فلز پایه

- خصوصیات فیلرمتال

- جریان فیلرمتال

- انجام محافظت توسط فلاکس یا گاز

- منبع حرارت و نرخ گرما

مزایای کوره بریزینگ:

مزایای کوره بریزینگ:

- نیازی به گرم کردن تمام قطعه نیست

- در بسیاری از موارد اتوماسیون امکان پذیر است

- قابل انعطاف بودن

- هزینه تجهیزات آن پایین است

محدودیت ها:

گرم کردن قطعات در سایز های بزرگ مشکل است.

ضایعات فلاکس نیاز به تمیزکاری دارد.

فلزات با اکتیواسیون بالا مانند تیتانیوم و زیرکونیوم نمی تواند تورچ بریز شود به دلیل اینکه فلاکس مناسبی وجود ندارد.

برای انجام فعالیت های عملیات حرارتی باید کارهای زیر انجام شود:

- قابلیت گزارش دقیق از مراحل فرآیند

- کاهش آسیب های محیطی

- پیوستگی تولید

- اطمینان پذیری بالا

- امکان استفاده مواد جدید

- امکان استفاده فرآیند های جدید

- کنترل فرآیند

- امکان استفاده از دستورالعمل های جدید

موارد ذکر شده همگی باعث می شوند تا مزایای اقتصادی صنعت افزایش پیدا کند.

کوره ها از نظر عملکرد کاربرد های تاریخی به چهار بخش تقسیم می شوند:

عملکرد بهتر خلا از دیدگاه متالورژیکی

عملکرد بهتر از دیدگاه بهبود سطحی

بهتر بودن تکنولوژی عملیات حرارتی

عملکرد بهتر از نقطه نظر اقتصادی

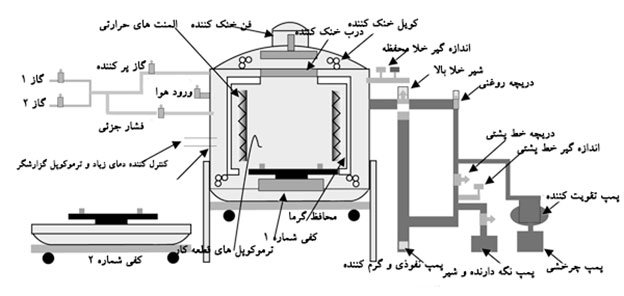

مهم ترین بخش های کوره بریزینگ در موارد زیر ذکر شده است:

- سیستم پمپ

- سیستم جابه جایی

- سیستم خنک کننده

- سیستم کنترل دما و فشار

- محفظه خلا

- منطقه داغ

کاربرد های بریزینگ

مقاوم در برابر گرما مس،فولاد های زنگ نزن،آلومینیوم،کاربیدها،برنج،و سایر آلیاژ های مس

وقتی از بریزینگ رادیاتور ها،ساخت لوازم منزل،ابزارهای کاربیدی،تجهیزات لوله کشی،دوچرخه ها،تجهیزات پزشکی مطرح باشد از روش بریزینگ شعله ای استفاده می شود.

رنج وسیعی از قطعات مثبت اتصلات کوچک در زیورآلات،لوله های با قطر بزرگ و بند بست ها را میتوان به این روش بریز کرد.

تجهیزات:

تجهیزات بریزینگ شعله ای چند قسمت دارد.

یک عدد مشعل مشخص که برای بریزینگ دستی نیاز است.

ترکیبات گاز و هوا میتواند در مشعل مخلوط شود یا به طور مداوم در سیستم ترکیب کننده مرکزی چندین تورچ را تغذیه کند .

بیشترین گازی که در این روش استفاده می شود پروپان،متان و استیلن می باشد.

تکنیک ها:

بریزینگ شعله ای مثل همه ی روش های گرم کردن آن است که قطعاتی که می خواهند بریز شوند به طور یکسان حرارت داده می شوند.

ابتدا باید شعله را به قسمت وسیع تری از قطعه و سپس بخش کوچک تری از آن را حرارت داد به دلیل اینکه سیم جوش در قسمت های داغ تر جریان پیدا خواهد کرد بنابراین شعله باید طوری باشد که جریان سیم جوش نیاز است در آن جهت حرکت کند. و زمانی که سیم جوش از قبل جایگذاری شود بریزینگ شعله ای را باید بدانیم کجا گرما دهیم.

بریزینگ کوره ای

بریزینگ کوره ای یک روش تولید انبوه برای انجام اتصالات در قطعات و مجموعه های کوچک است که توسط یک مرز متالوژیکی که ماده مرزی آن یک فلز غیر مغناطیسی است و یک کوره به عنوان حرارت انجام می شود.

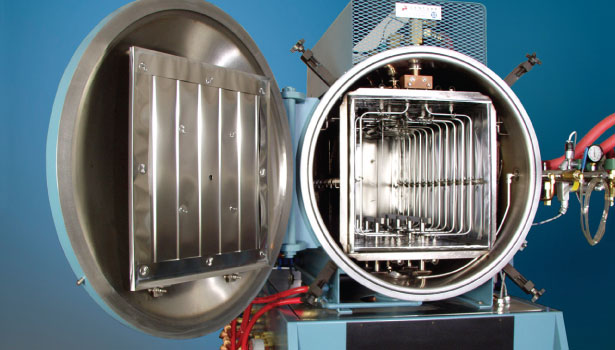

شکل کوره های خلا بریزینگ

تواید کنندگان کوره ها را به صورت افقی و عمودی می سازند.

به دلیل اینکه محفظه های خلا لازم نیستند به صورت استوانه ای شکل باشد.

برای افزایش استحکام و تعویض سالانه آستر های داخلی و خارجی و فراهم کردن مسیر گردش آب محفظه به صورت گرد ساخته می شوند.

در بعضی از موارد محفظه خلا مربع است و جداره خارجی استوانه یا برعکس تولید می شوند.

کوره های خلا معمولا با طرح های دیواره داغ و سرد به تولید می رسند.

کوره های جداره داغ برای تولید کنندگان هزینه کمتری دارد و به نسبت برای آنان ارزان تر تمام می شود. اما این کوره های خلا داغ نرخ پمپاژ سریع تر و مشکلات نشتی کمتری دارند.

ولی امروزه در صنعت ها از کوره های خلا دیواره سرد بیشتر استفاده می شود که دارای دمای کاری بالاتری هستند.

این کوره های خلا سرد نرخ سرد کردن و گرم کردن سریع تر،یکنواختی دمایی بهتر و اتلاف حرارتی کمتری دارند.

و این کوره ها حرارت کمتری یه محیط اطراف خود منتقل می کنند.

برای ساخت منطقه های داغ بهترین انتخاب های شامل مورد های زیر می باشد:

فولاد زنگ نزن یا آلیاژهای پایه نیکل با حداکثر دمای کاری 1150 درجه سانتی گراد

همه ی بخش های قسمت داغ می توانند از الیاف سرامیکی تولید شوند.

تنگستن یا تانتالیوم یا حداکثر دمای 2400 درجه سانتی گراد

مولیبدن با حداکثر دمای کاری 2400 درجه سانتی گراد

همه ی قسمت های بخش داغ میتواند از گرافیت،لایه های گرافیتی یا مواد کامپوزیتی کربن،برد گرافیتی تولید می شوند.

سیستم پمپ

سیستم پمپ اغلب نقش مستقلی دارد و تولیدکنندگان زیادی دارد.

این سیستم های پمپ باید نیاز های موارد زیر را برطرف کند:

خروج گاز از قطعات بارگذاری شده و قید و بند مرتبط

انواع لایه های منطقه داغ

حجم و مساحت سطحی مخزن اصلی

زمان مورد نیاز برای رسیدن به فشار نهایی

کوره ها در بعضی موارد به خلا مورد نیاز با فشار جزئی از گازهای هلیوم،هیدروژن،آرگون و یا نیتروژن پر می شوند.

در سخت گردانی فولاد زنگ نزن از فشار های جزئی برای کاهش تبخیر کروم از سطح قطعه استفاده می شود.

مزایای کوره بریزینگ القایی

کاهش آلودگی

انتقال انرژی بیشتر به واحد سطح

کاهش ریسک گرمایش بیش از اندازه

کنترل و تنظیم ساده و دقیق حرارت

سرعت بالاتر گرمایش و تیراژ بالاتر تولید

کوره ها و ابزار های کنترلی

کوره های بریزینگ می توانند با حرارت یک گاز سوختنی و یا گرمای الکتریکی کار کنند.اگرچه گرمای تولیدی می تواند به صورت مستقیم یا غیر مستقیم باشد.

در بریزینگ های آلیاژهای آلومینیوم یکنواختی دما باید باشد بنابراین کنترل دما باید به طور دقیق و درست انجام شود.

کاربرد های صنعتی

بریزینگ کوره ای در بسیاری از صنایع کاربرد دارد.

صنایع سازنده ابزار ها و وسایل خلا،موتور جت و اتومبیل سازی از مواردی است که درآن کاربرد وسیعی دارد.

در صنعت سازنده وسایل مکنده یک لوله خلا با پوشش سرامیک آلومینا نیاز است که تولید شود.

صنایع خودروسازی بیشترین استفاده از بریزینگ های کوره ای به روش نقاله را دارند که به آسانی اتوماتیک می شود.و از نظر اقتصادی بسیار مناسب است.

در فرایند اتصال قطعاتی که از جنس فولاد زنگ نزن،آلومینیوم و فولاد کربنی است تولید انبود بسیار کاربرد دارد.